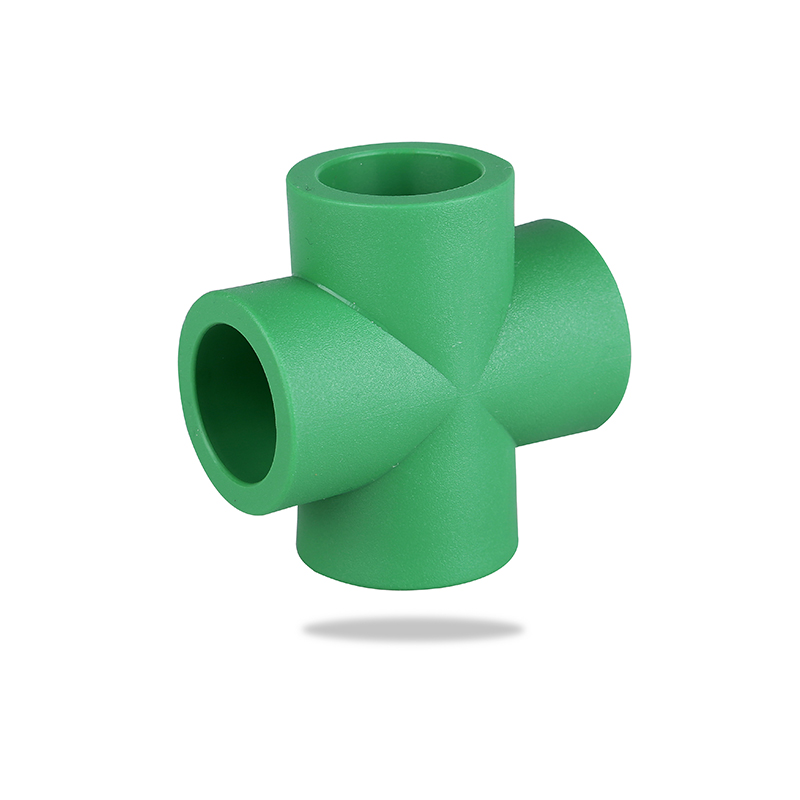

تتضمن عملية إنتاج تقاطعات PPR (البولي بروبيلين العشوائي كوبوليمر) العديد من الخطوات الحاسمة التي تضمن الجودة والموثوقية المتسقة. الصلبان PPR تعتبر مكونات أساسية في أنظمة السباكة والأنابيب، والحفاظ على جودتها أمر ضروري لمنع التسربات، وضمان المتانة، وتوفير أداء موثوق به بمرور الوقت. فيما يلي نظرة عامة على كيفية ضمان عملية الإنتاج لهذه الصفات:

اختيار المواد: تبدأ جودة تقاطعات PPR باختيار راتنجات البولي بروبيلين العشوائي كوبوليمر (PPR) عالية الجودة. يجب أن يكون لهذا الراتينج التركيب الجزيئي المناسب ومؤشر تدفق الذوبان لتوفير الخواص الميكانيكية المطلوبة، مثل المقاومة العالية للصدمات، والمرونة، والمقاومة الكيميائية. المواد المضافة والمثبتات: لتعزيز أداء تقاطعات PPR، يمكن خلط المادة الخام مع إضافات مثل مثبتات الأشعة فوق البنفسجية ومضادات الأكسدة والملونات. تساعد هذه الإضافات على منع التدهور الناتج عن التعرض للأشعة فوق البنفسجية، والأكسدة الحرارية، والعوامل البيئية الأخرى، مما يضمن الجودة المتسقة وطول العمر.

القولبة بالحقن: عادةً ما يتم إنتاج تقاطعات PPR باستخدام عملية القولبة بالحقن، وهي عملية دقيقة للغاية وقادرة على إنتاج أشكال معقدة ذات تفاوتات مشددة. تتضمن العملية تسخين راتينج PPR إلى الحالة المنصهرة ثم حقنه في تجويف القالب المصمم على شكل التركيب المتقاطع. شروط التشكيل المتحكم فيها: يتم التحكم بعناية في المعلمات الرئيسية مثل درجة الحرارة والضغط ووقت التبريد أثناء قولبة الحقن ضمان سماكة الجدار المتسقة والأسطح الملساء والتوزيع الموحد للمواد. التحكم السليم في هذه المعلمات يقلل من العيوب مثل الالتواء أو الانكماش أو الضغوط الداخلية التي يمكن أن تؤثر على جودة التركيبات. الأنظمة الآلية: غالبًا ما تستخدم آلات القولبة بالحقن الحديثة أنظمة آلية تحافظ على ظروف متسقة طوال عملية الإنتاج. تساعد الأتمتة على تقليل الأخطاء البشرية وتضمن أن كل دفعة تلبي نفس المعايير العالية.

تصميم القالب الدقيق: يلعب تصميم القالب وجودته دورًا حاسمًا في إنتاج تهجين PPR بأبعاد وخصائص متسقة. يتم تصنيع القوالب بدقة عالية، مما يضمن أن كل تركيب متقاطع له نفس الشكل والحجم وسمك الجدار. الصيانة المنتظمة للقالب: تخضع القوالب لفحص وصيانة منتظمة لمنع العيوب مثل النتوءات أو الوميض أو عدم المحاذاة. تضمن العناية المناسبة بالقالب أن يظل السطح النهائي للتركيبات سلسًا وخاليًا من العيوب، وهو أمر بالغ الأهمية لضمان الختم الموثوق به وسلامة المفاصل.

مراقبة الجودة أثناء العملية (IPQC): أثناء الإنتاج، يتم إجراء فحوصات مراقبة الجودة في مراحل مختلفة لمراقبة اتساق تقاطعات PPR. قد تتضمن هذه الفحوصات عمليات فحص بصرية وقياسات الأبعاد وفحوصات الوزن لضمان الامتثال للمواصفات. اختبار الضغط الهيدروستاتيكي: بعد القولبة، تخضع تقاطعات PPR لاختبار الضغط الهيدروستاتيكي للتأكد من قدرتها على تحمل الضغط المقدر دون تسرب أو فشل. يحاكي هذا الاختبار ظروف العالم الحقيقي ويساعد في تحديد أي نقاط ضعف أو عيوب. اختبارات مقاومة الصدمات وقوة الانثناء: يتم اختبار تقاطعات PPR لمقاومة الصدمات وقوة الانثناء للتأكد من قدرتها على تحمل الضغط الميكانيكي وتغيرات الضغط. تساعد هذه الاختبارات على ضمان أداء التركيبات بشكل موثوق في التطبيقات المختلفة.

اختبارات التدوير الحراري: قد تخضع تقاطعات PPR لاختبارات التدوير الحراري، حيث يتم تعريضها بشكل متكرر لدرجات حرارة شديدة لتقييم مقاومتها للتمدد الحراري والانكماش. وهذا يضمن عدم تشقق التركيبات أو تشوهها تحت تقلبات درجات الحرارة. مقاومة التشقق الناتج عن الإجهاد: يتم اختبار مقاومة مادة PPR للتشقق الناتج عن الإجهاد البيئي لضمان بقائها سليمة تحت أحمال مختلفة وظروف بيئية مختلفة. التصميم بمساعدة الكمبيوتر (CAD) والكمبيوتر -التصنيع بمساعدة (CAM): يتم استخدام تقنيات CAD وCAM لتصميم القوالب وتحسين عملية الإنتاج. وهذا يضمن أن يتم تصنيع التركيبات بدقة عالية، مما يقلل من التباين والعيوب. الأتمتة الروبوتية والتحكم المتسق في العمليات: تضمن الأتمتة الروبوتية ومراقبة العمليات في الوقت الفعلي جودة إنتاج متسقة. تقوم الأنظمة الآلية بضبط المعلمات مثل سرعة الحقن والضغط ووقت التبريد للحفاظ على التجانس ومنع العيوب.

تتضمن عملية إنتاج تقاطعات PPR اختيارًا دقيقًا للمواد الخام عالية الجودة، وقولبة الحقن الدقيقة، ومراقبة الجودة الصارمة، وتقنيات التصنيع المتقدمة. من خلال الالتزام بهذه العمليات والمعايير، يضمن المصنعون أن تقاطعات PPR موثوقة ومتينة ومتسقة من حيث الجودة، وتلبي احتياجات تطبيقات السباكة والأنابيب المختلفة.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie